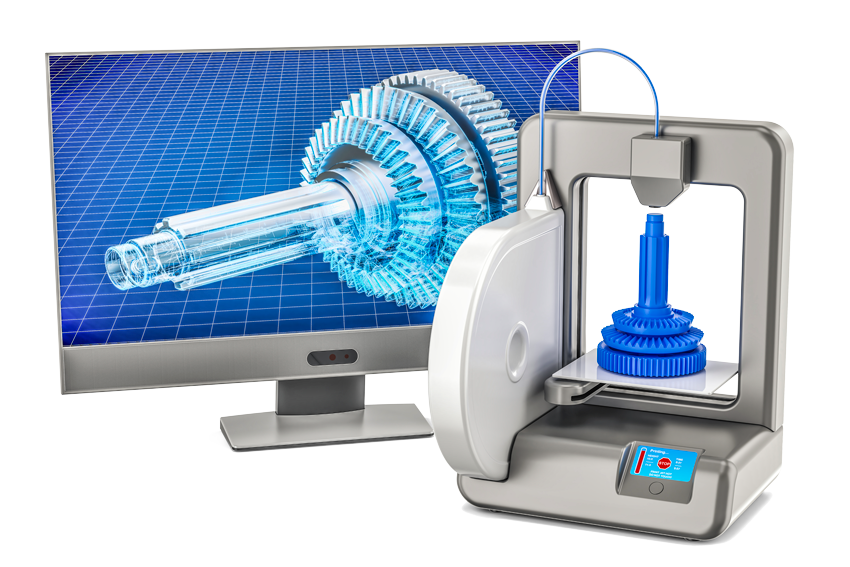

增材制造 (AM) 及其持续发展将能为工业带来巨大的潜在益处,并有望谱写工业革命新篇章。

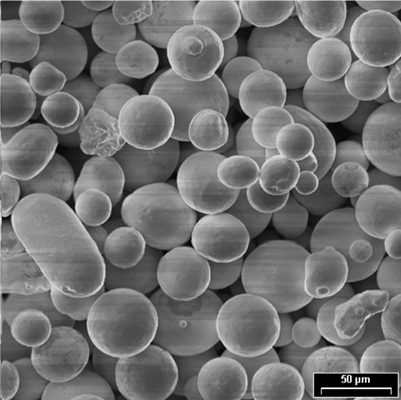

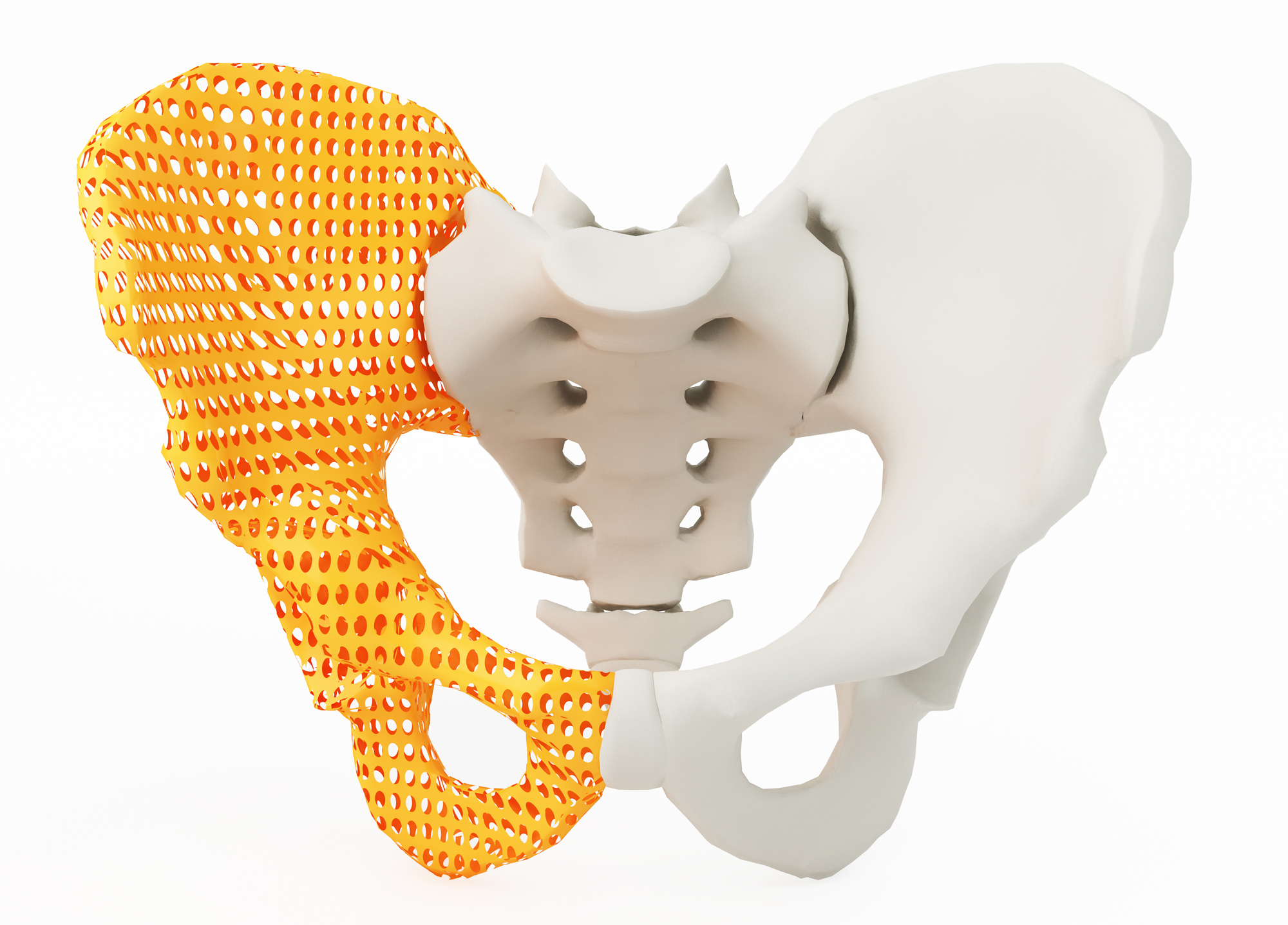

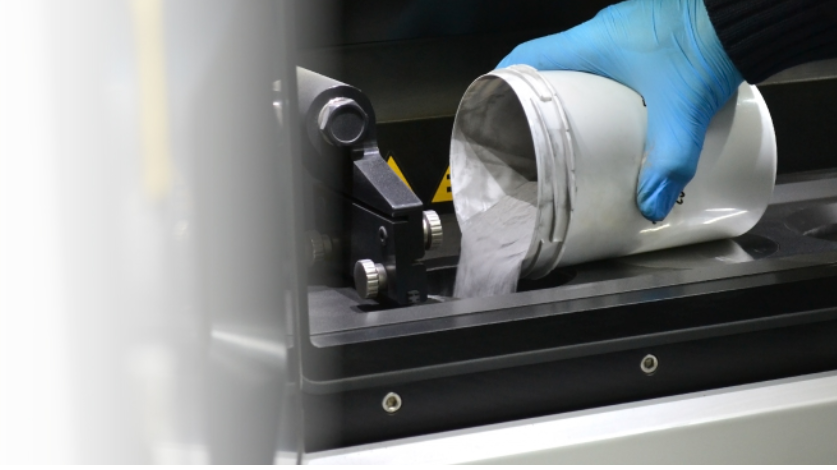

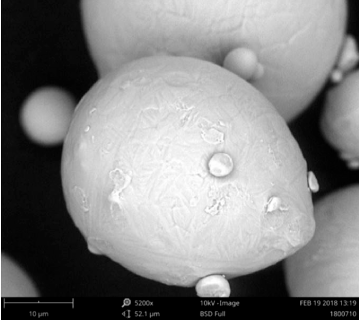

AM 有时也被称为 3D 打印,能够根据需求实现复杂设计,从而显著改善制造技术。这类设计包括非常复杂的内部通道和精密格架,可为产品提供卓越优势并改善单件功能,同时与传统减材制造方法相比,它还能大幅减轻重量。

虽然传统减材制造工艺(如 CNC 加工)可能更适合大批量生产且每个零件的成本可能低于 AM,但其工作原理是将大块的材料去掉来获得所需的最终形状。 因此,这种传统工艺会造成材料大量浪费,更重要的是,这类工艺缺乏增材制造所具备的关键能力和革命性能力,例如,制造中空和多孔产品、融入两种或多种附加材料,以及快速制作原型。