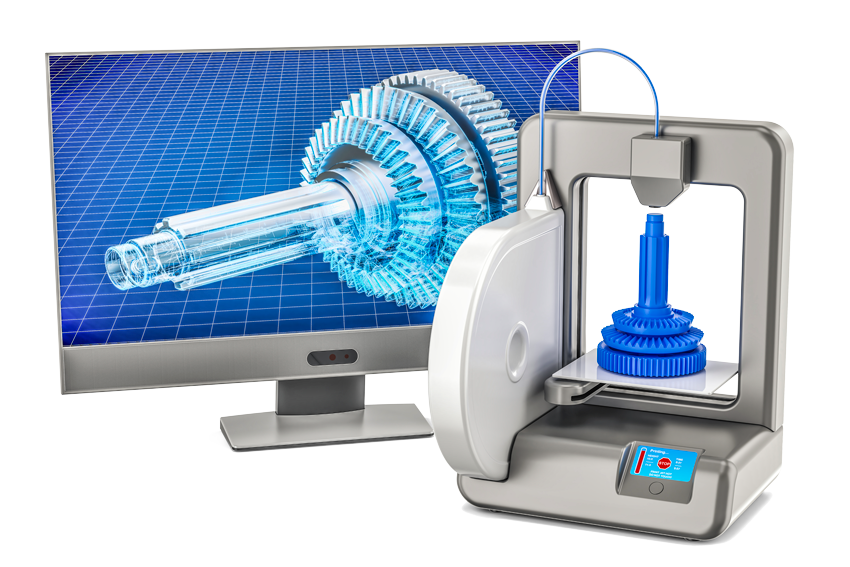

적층 제조(AM)와 그 지속적인 진화는 산업 분야에 상당한 잠재적 이점을 제공하여 산업 혁명의 가장 새로운 장을 열 것입니다.

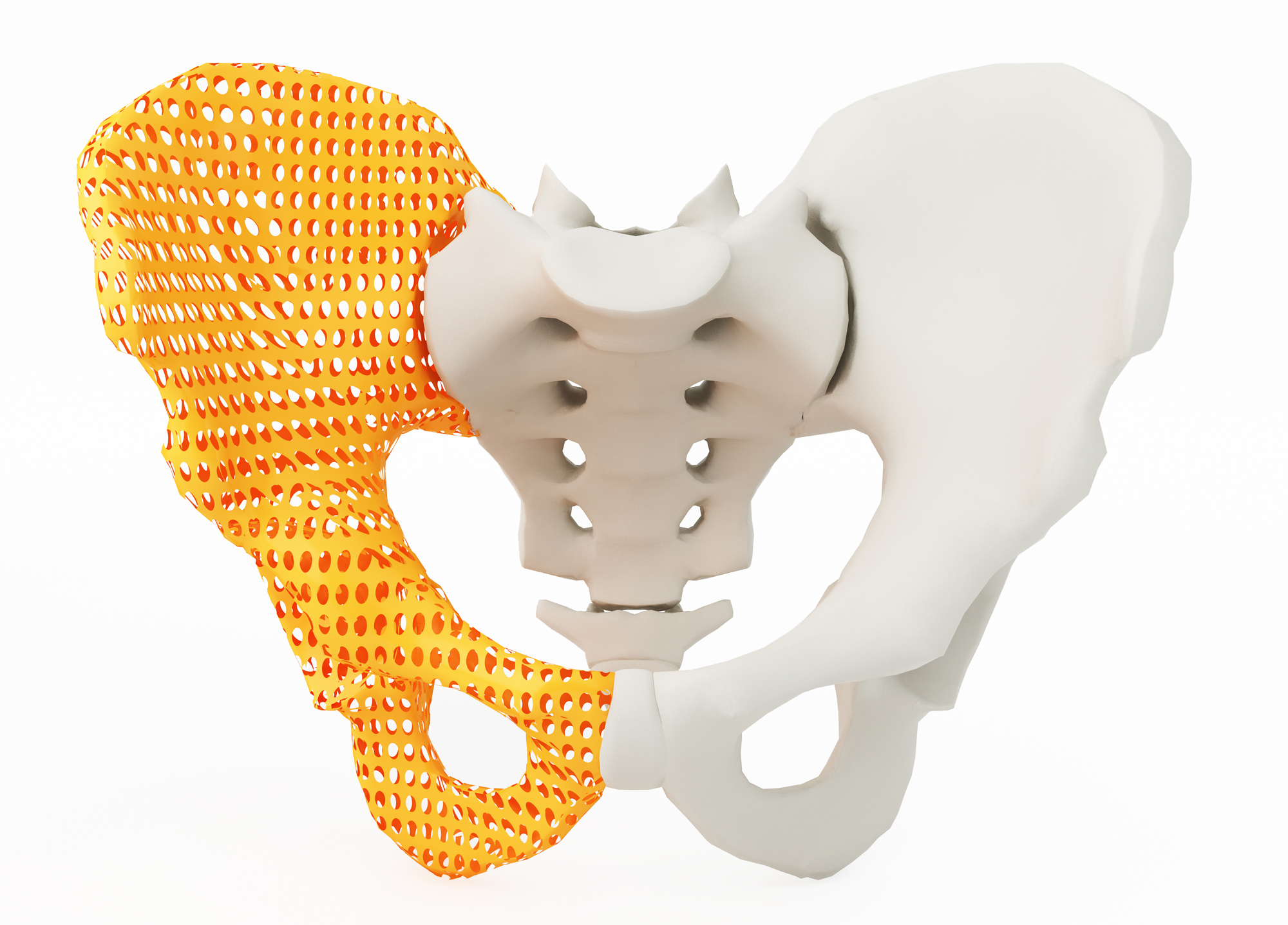

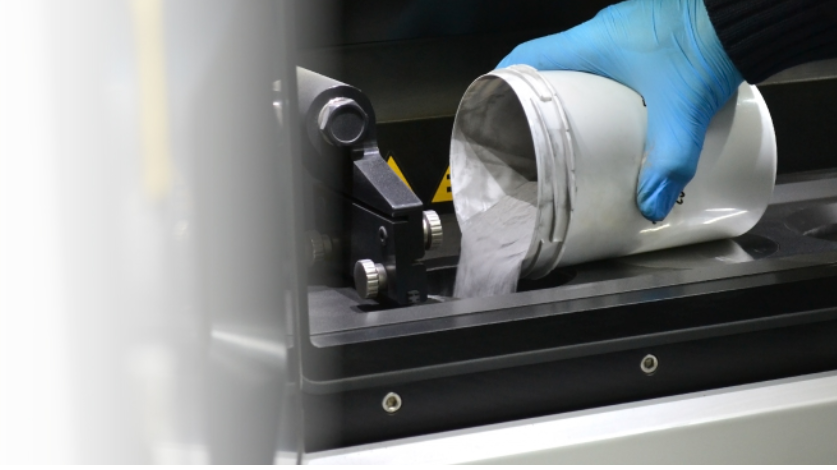

3D 프린팅이라고도 하는 AM은 온 디맨드 방식으로 복잡한 설계를 제작할 수 있는 능력을 통해 제조 기술을 크게 향상시킵니다. 이러한 설계에는 매우 복잡한 내부 채널과 정교한 격자가 포함되어 있어 우수한 제품 강도와 뛰어난 일체 성형 기능을 제공하는 동시에 기존의 절삭 가공 방법에 비해 무게를 크게 줄일 수 있습니다.

CNC 기계 가공과 같은 기존의 절삭 가공 공정은 AM에 비해 부피가 더 큰 경우에 적합하고 부품당 비용이 저렴할 수 있지만 원하는 최종 형태를 얻기 위해 더 큰 블록에서 재료를 제거하는 방식으로 작업합니다. 따라서 이러한 전통적인 공정은 상당한 자재 낭비를 초래할 수 있으며, 중요한 것은 중공형 및 다공성 제품의 제작, 두 개 이상의 추가 재료의 통합 및 빠른 프로토타입 제작과 같이 AM이 제공할 수 있는 핵심적이고 혁신적인 기능이 부족하다는 것입니다.