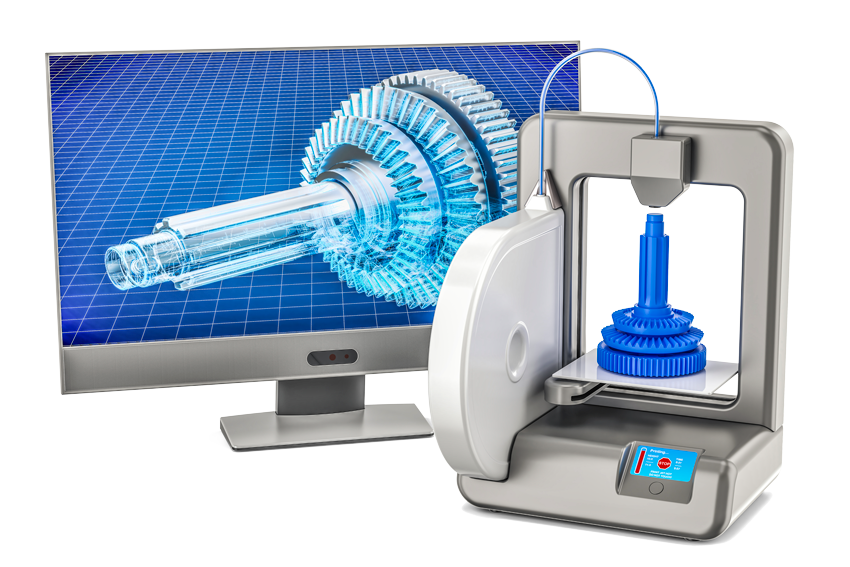

Additive Fertigung (Additive Manufacturing, AM) und ihre kontinuierliche Weiterentwicklung bietet der Industrie beträchtliche potenzielle Vorteile und verheißt den Beginn des jüngsten Kapitels der industriellen Revolution.

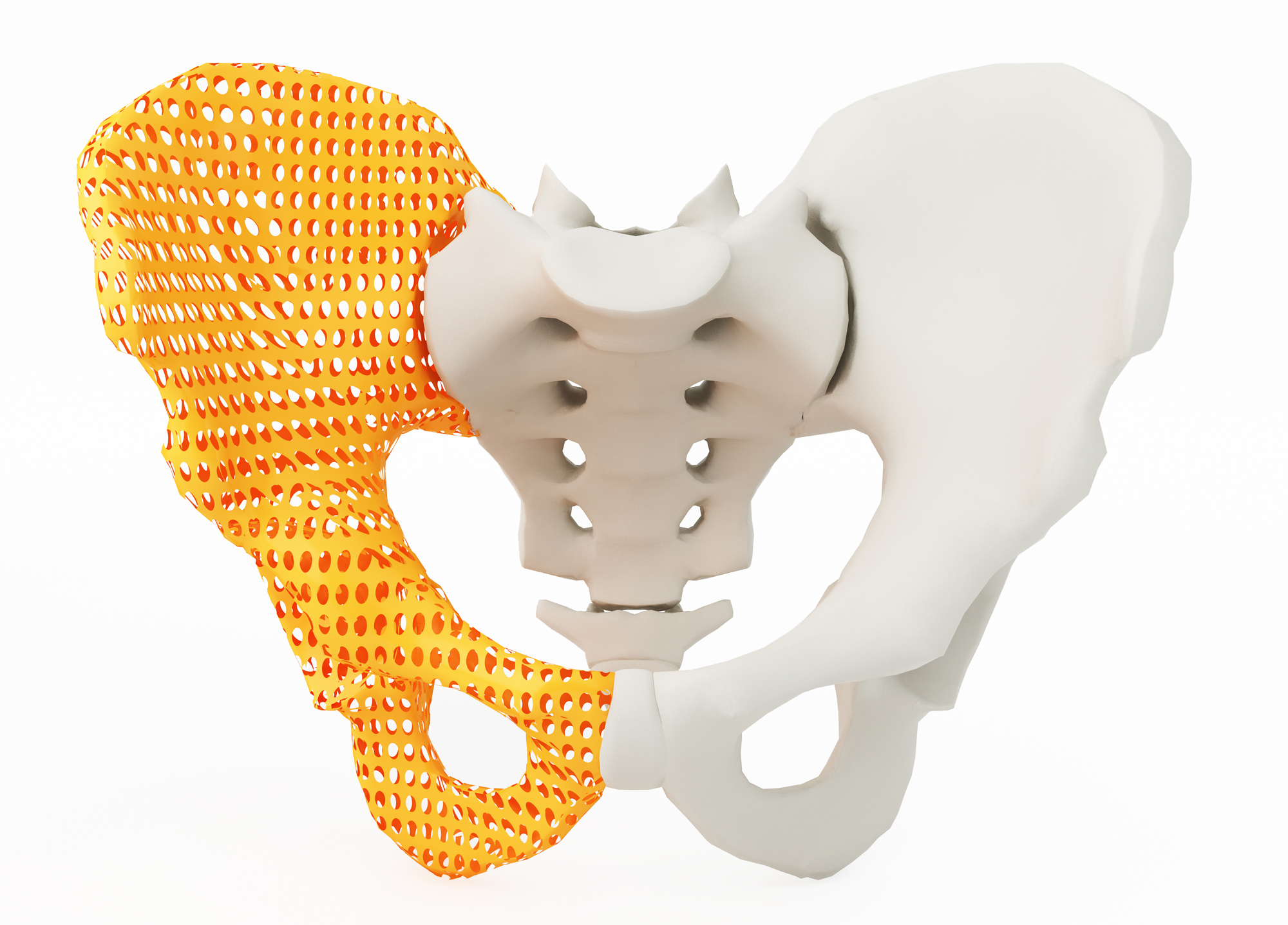

AM, manchmal als 3D-Druck bezeichnet, bietet mit der Möglichkeit, bei Bedarf komplexe Konstruktionen zu produzieren, eine enorme Verbesserung der Fertigungstechnik. Diese Konstruktionen umfassen sehr komplizierte innere Kanäle und aufwendige Gitter, die dem Produkt als einteiliges Stück eine überlegene Festigkeit und eine größere Funktionsfähigkeit verleihen, während im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren das Gewicht erheblich reduziert wird.

Obwohl herkömmliche subtraktive Fertigungsprozesse wie CNC-Bearbeitung für höhere Volumina besser geeignet und pro Stück weniger kostspielig als die AM sein können, so besteht doch ihr Nachteil darin, dass Material von einem größeren Block abgetragen wird, um die gewünschte endgültige Form zu erzielen. Daher können diese herkömmlichen Prozesse zu einem beträchtlichen Materialverschnitt führen und es fehlen ihnen nicht zuletzt entscheidende und wegweisende Möglichkeiten, die AM bieten kann, wie beispielsweise die Produktion hohler und poröser Produkte, die Integration von zwei oder mehr zusätzlichen Materialien sowie die schnelle Entwicklung von Prototypen.