La fabricación de aditivos y su continua evolución ofrece posibles beneficios sustanciales para la industria y promete escribir el capítulo más reciente en la revolución industrial.

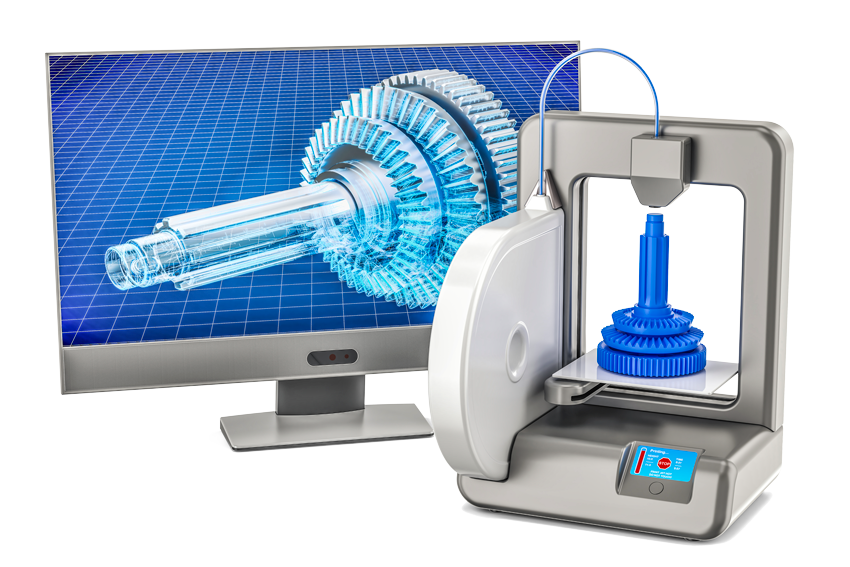

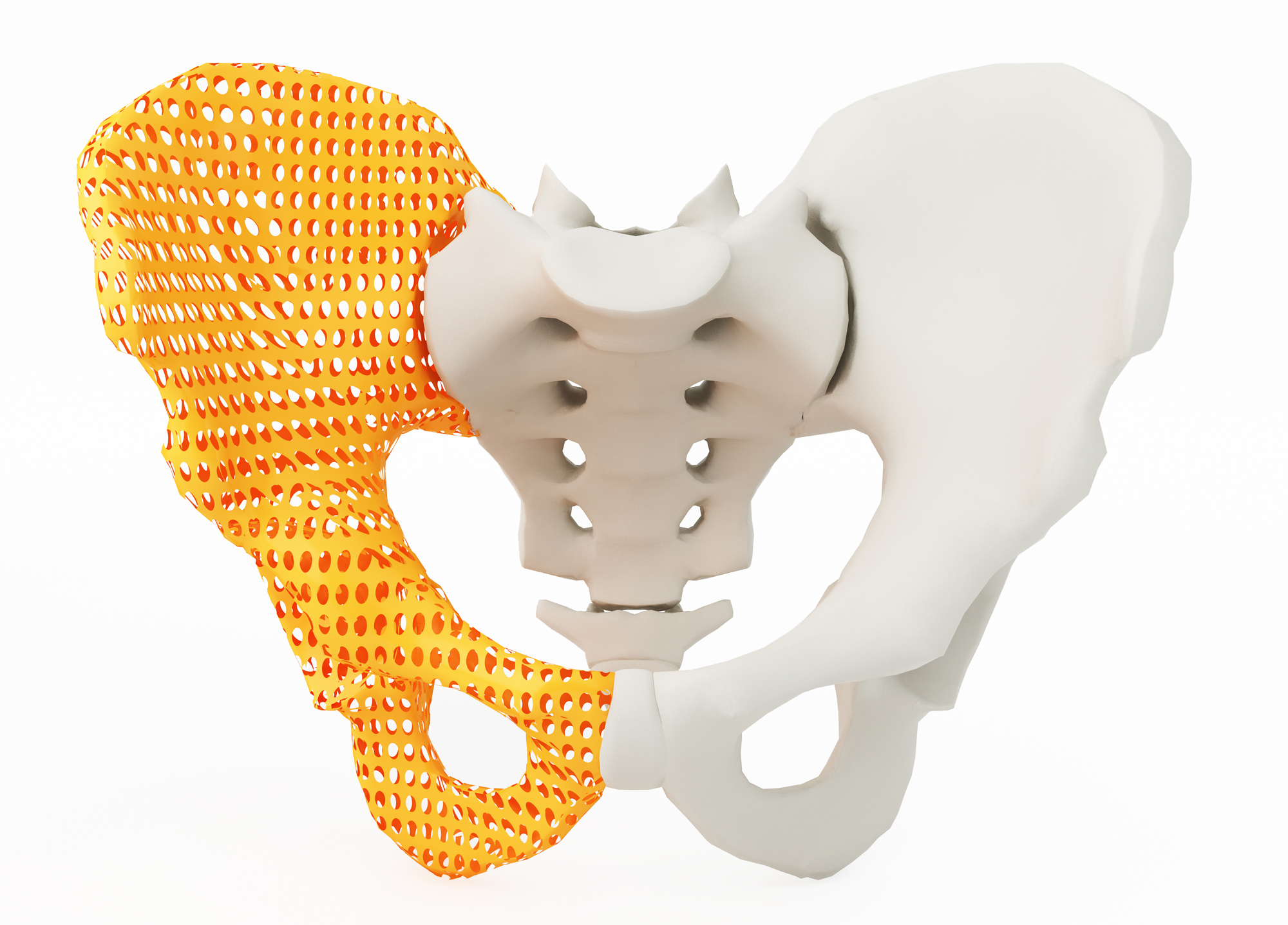

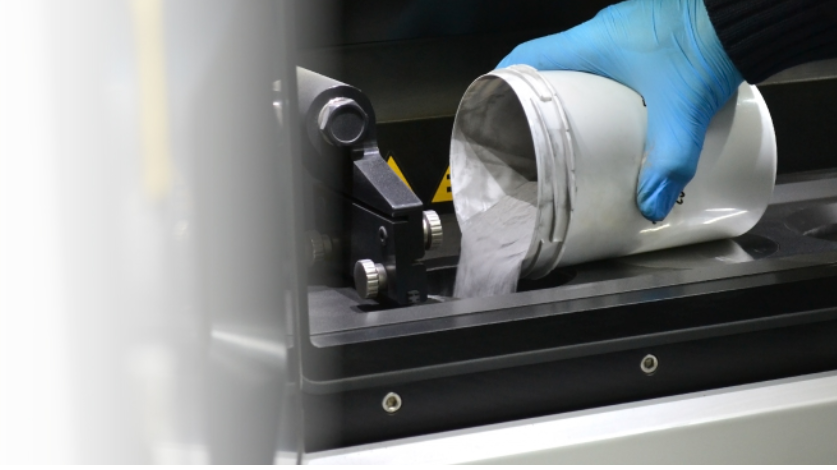

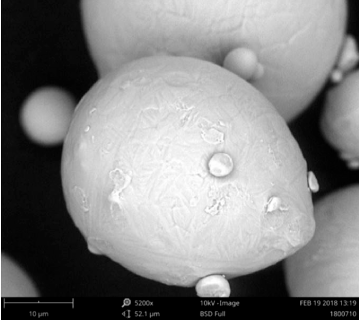

La fabricación de aditivos, a veces denominada impresión en 3D, ofrece una importante mejora en la tecnología de fabricación con su capacidad de producir diseños complejos a pedido. Estos diseños incluyen canales internos muy intrincados y entramados elaborados, lo que brinda una resistencia superior al producto y una mayor funcionalidad en una sola pieza, mientras que se reduce el peso de manera sustancial en comparación con métodos de fabricación sustractivos.

A pesar de que los procesos de fabricación sustractivos tradicionales, como mecanizado con control numérico computarizado, pueden ser más adecuados para volúmenes más altos y pueden ser menos costosos por pieza que la fabricación de aditivos, funcionan eliminando material de un bloque más grande para lograr la forma deseada final. Por lo tanto, estos procesos tradicionales pueden producir desechos significativos de material; además, hay que destacar que carecen de las capacidades clave y revolucionarias que fabricación de aditivos puede ofrecer, como la creación de productos huecos y porosos, la incorporación de dos o más materiales adicionales y la creación de prototipos rápidamente.